射出金型設計について

射出成形金型設計について

・まず初めに射出成形金型設計(プラスチック金型設計)とは

プラスチックや金属などの材料を加熱して溶かし、射出成形機を使って金型に注入し、所望の形状の製品を作る製造プロセスの一部です。

このプロセスは、多種多様な製品を大量生産する際に広く利用されています。

一般的には金型メーカーが金型設計を行い、金型製作までを行う事が多いですが、

弊社では金型設計事務所の役割のように、メーカー様が金型設計外注をする際に金型設計委託先として、金型設計を受託させて頂いております。

・射出成形金型設計の主な目的とは

製品の形状、寸法、品質を確保し、製造プロセスの効率を向上させることです。

・射出成形金型設計の基本

- プラスチック材料の選定

⇒射出成形に使用するプラスチック材料を選ぶ際には、材料の特性や要件に応じて適切な材料を選択します。

材料の流動性、耐熱性、強度などの性質を考慮し、最適な材料を選ぶことが重要となります。

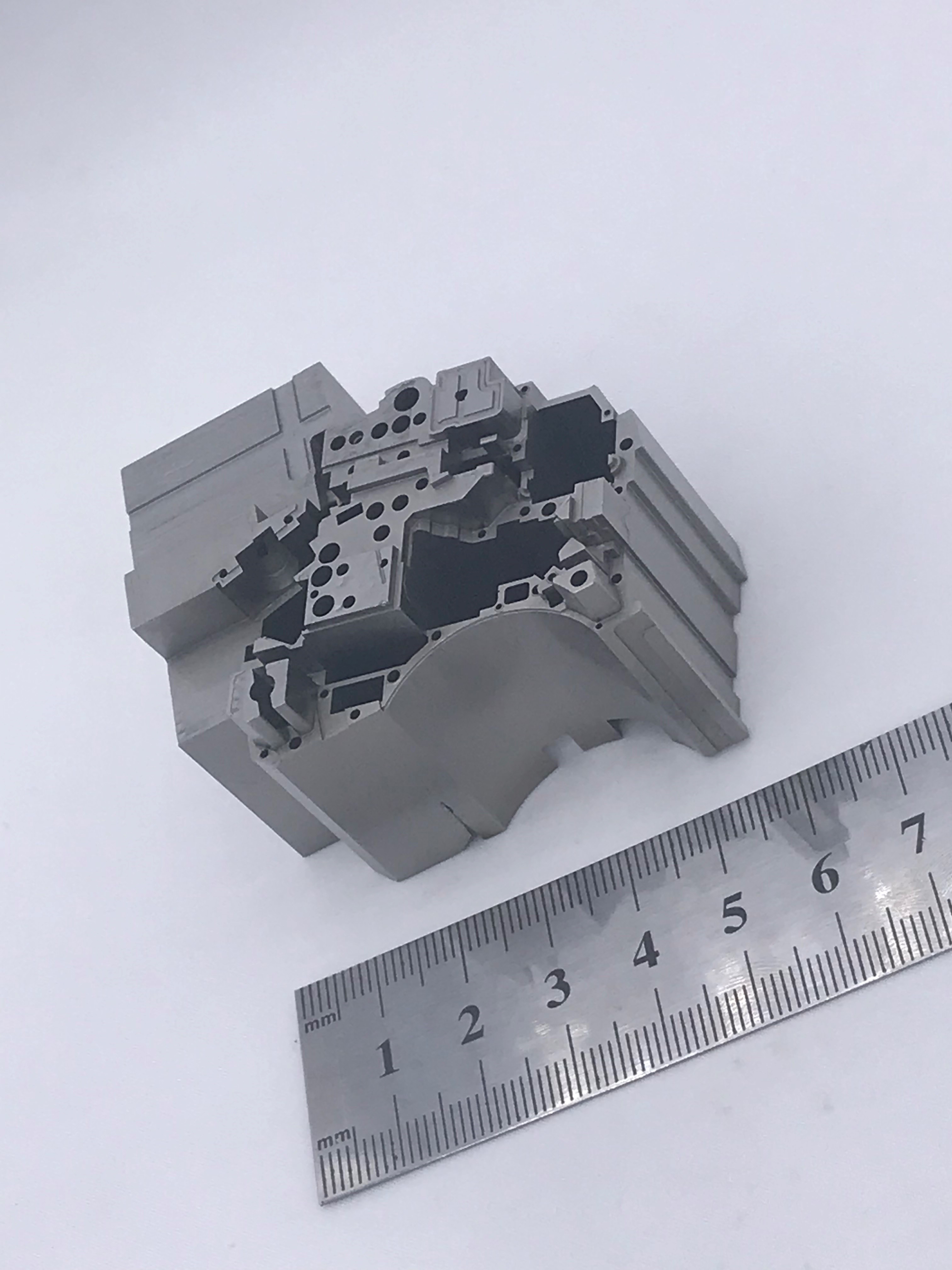

- 金型の材料

⇒射出成形金型は高温・高圧の条件に耐える必要があります。一般的には、金型鋼が使用されます。

金型の寿命や耐久性を考慮し、適切な金型材料を選択する必要があります。

現在では韓国材・中国材と多種多様金型鋼が日本でも使用されております。

- 金型の構造

⇒射出成形金型は、成形品の形状に合わせて適切な形状と構造が必要です。主な要素としては、ノズルタッチ、冷却チャネル、溝、エジェクターピン、ゲートなどがあります。適切な形状と構造を設計することで、品質の良い成形品を得ることができます。

- ゲート設計

⇒ゲートは射出成形時にプラスチック材料が金型内に注入される場所です。適切なゲートの設計は、充填性や成形品の品質に直結します。一般的なゲートの形状にはピンゲート、ダイレクトゲート、サイドゲートなどがあります。

- 冷却設定

⇒冷却は射出成形において重要な要素です。適切な冷却設計を行うことで、成形サイクル時間の短縮や品質の向上が可能です。冷却チャネルの配置やサイズ、冷却媒体の流量などを考慮し、均一な冷却効果を得るように設計します。

- 突出機構の設計

⇒成形品を金型から取り出すための突出機構の設計も重要です。エジェクターピンや引き抜きピンなどを適切に配置し、成形品の取り外しを容易にする必要があります。

- 寸法精度と収縮率の考慮

⇒射出成形品は冷却後に収縮するため、金型設計時に寸法精度と収縮率を考慮する必要があります。設計時に収縮率を考慮し、金型の寸法を適切に調整することで、成形品の寸法精度を確保することができます。

8 .組み立てと耐久性、メンテナンス性

⇒金型は組み立てられる必要があり、組み立て性を考慮して設計することが重要です。また、金型の耐久性も考慮し、適切な材料と設計を選択することで、金型の寿命を延ばすことができます。

以上が射出成形金型設計の基本的な考慮事項です。

射出成形金型設計は複雑なプロセスであり、品質や効率に直結する重要な要素です。

設計段階では慎重に検討し、専門知識や経験を活かして最適な金型を設計することが求められます。

ジェムス・エンヂニアリングでは専門知識を持った技術者が在籍しており、射出成形金型設計(プラスチック金型設計)の御相談や依頼を承っております。

金型設計外注を考えられているお客様 (金型設計事務所をお探しのお客様) はぜひ一度弊社HPをご覧ください。

詳しくはこちら