発泡成形の特徴とは?物理発泡と化学発泡の特徴を解説

目次

自動車部品や電子製品など、あらゆる日常生活用品には、発泡プラスチックが不可欠です。

プラスチック製品を形成するとき、軽量化を図るための手段として発泡成形があります。

発泡成形は、用いる発泡剤の種類によって、物理発泡と化学発泡の2種類に分けられます。

それぞれの成形方法に特徴があり、メリット・デメリットがあります。

いったいどのような特徴があるのでしょうか。

また、どういった過程を経て、発泡プラスチックは作られているのでしょうか。

この記事では、発泡成形の特徴を解説していきますので、各種メーカーの方や、加工業者の方はぜひ参考にしてください。

発泡成形とは

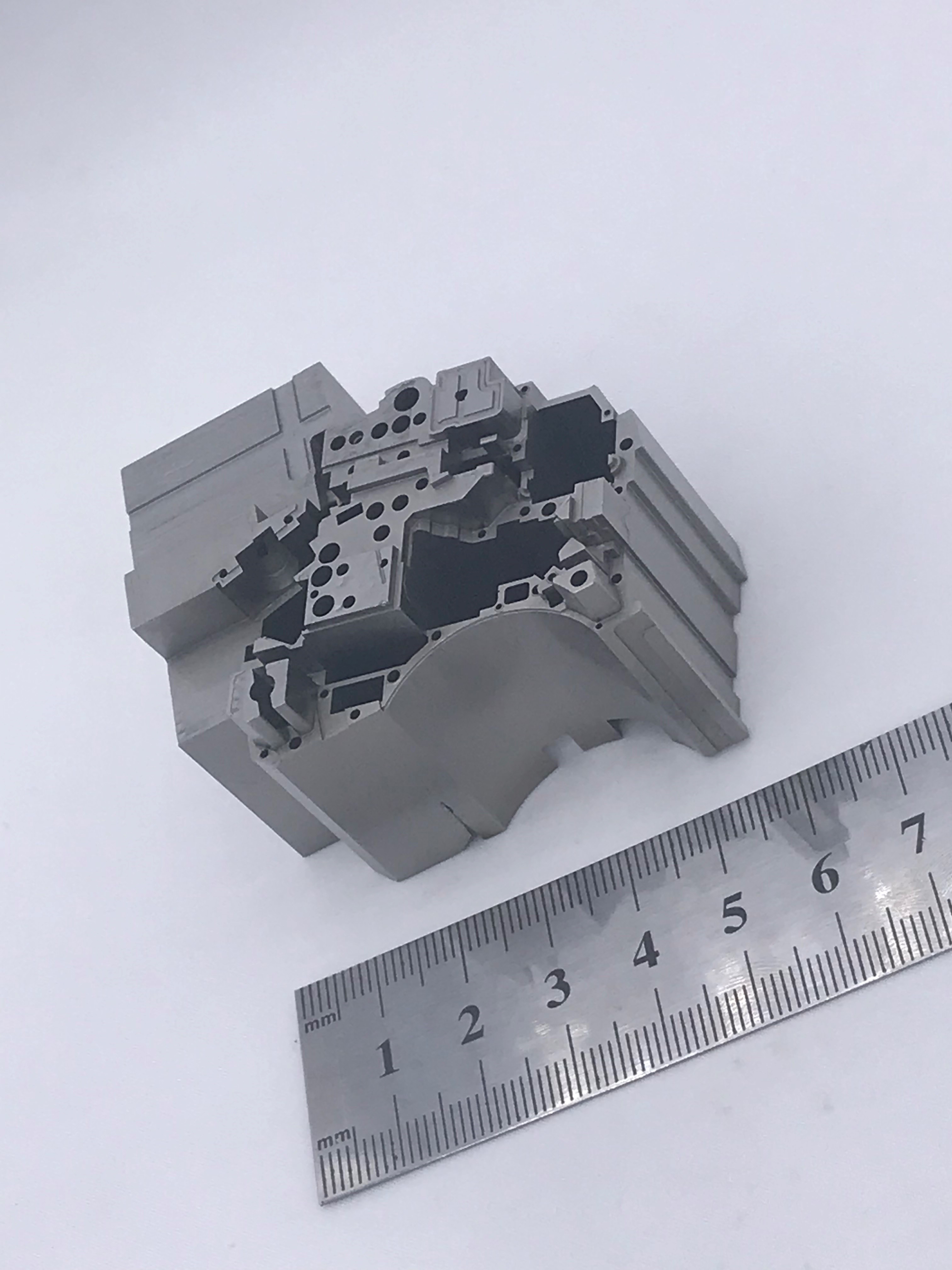

発泡成形とは、発泡剤を用いて発泡性のあるプラスチックを成形し、多孔質の製品を作るための方法です。発泡成形ではないプラスチックの成形は、一般的に融かし、流し、固めるという3工程から成り立っています。

しかし発泡成形はそれに加えて、発泡性を付け加える工程と、気泡を生じさせて育たせる工程、気泡の成長を停める工程という3工程が加わります。

また、樹脂消費量の削減、成形サイクルの短縮も可能です。 熱伝導性が悪いので、熱を通さない、電気に強い、柔らかくなるなどの特徴もあります。

一方で、金型構造が複雑なため、成形機の設備費が高額になるというデメリットもあるので注意が必要です。

なお、発泡成形で使用される発泡剤についてさらに詳しく知りたいという方は、コチラの「発泡成形の種類や材料と、使用される発泡剤について解説」の記事も併せてご覧ください。

樹脂中に発生するガスによって成形品の中に細かな気泡を形成することで、製品の反りを改善、軽量化などが可能になります。

物理発泡射出成形は、さまざまな樹脂に使用でき、棄物のトラブルもありません。

物理発泡は、発泡性が良く、発泡倍率が大きいのもメリットです。 ただ、ランニングコストが大きく、成形条件幅が狭いというデメリットもあります。

これらはいったいどのようなものなのでしょうか。

これらはプラスチックに対して、溶解度が特に高いので、押出発泡で高い発泡倍率を出すために使われています。

フロンは熱伝導率が低いのが特徴で、気泡壁を通り抜けるのが難しいので、断熱材に使われることが多いです。 しかし、フロンには毒性があり、地球温暖化やオゾン層の破壊などを引き起こす一因となる場合があるため、無害な窒素である二酸化炭素や炭化水素への代替が考えられています。 炭化水素は環境に影響はないものの、フロンに比べて断熱性能が劣るので、代替策としては不十分でした。

また、二酸化炭素による超臨界流体はプラスチックに対して溶解度が低いので、倍率の高い発泡体が求められているのが現状です。

超臨界流体は、少しの圧力変化で密度が大きく変化するのが特徴です。 この特徴を活かし、流体の溶解度を変化させたり、通常では溶解しないものに溶解させたり、分離させたりできます。

さらに反応型と熱分解型に分類されています。

白色なので成形品への色残りが少なく、有機発泡のように金型汚染・腐食が少ないです。

また、吸熱分解となるので、成形サイクルが短く、生産性が向上できるのが特徴です。

重曹とクエン酸塩系の発泡剤は、臭いもなく、残留物が無毒なので、食品の包装や自動車の製品に使われることが多いです。

化学発泡剤による発泡射出成形は、低コストででき、シャットオフノズルを射出成形機に付けるだけと簡単だったため、国内では数多く使われてきました。 しかし、化学発泡剤の廃棄物による環境問題や、リサイクルが困難なことから、物理発泡へ切り替える動きが出ています。

詳しくは、コチラのジェムスエンヂニアリングの射出発泡成形特集のページをご覧ください。

発泡成形の特徴

発泡成形によって作られた製品は、同じスケールの製品と比べて軽くて強度もあります。また、樹脂消費量の削減、成形サイクルの短縮も可能です。 熱伝導性が悪いので、熱を通さない、電気に強い、柔らかくなるなどの特徴もあります。

一方で、金型構造が複雑なため、成形機の設備費が高額になるというデメリットもあるので注意が必要です。

発泡剤と発泡の種類

プラスチックに発泡性を与える発泡剤とは、発泡成形で気泡を作るためのガスを与える物質です。 物理発泡剤と化学発泡剤の2種類があります。なお、発泡成形で使用される発泡剤についてさらに詳しく知りたいという方は、コチラの「発泡成形の種類や材料と、使用される発泡剤について解説」の記事も併せてご覧ください。

物理発泡

物理発泡は、高い圧力のもとでプラスチックに液化ガスや超臨界流体を溶解させ、圧力の低下や加熱により溶解度が下がることで、気泡を発生させる方法です。樹脂中に発生するガスによって成形品の中に細かな気泡を形成することで、製品の反りを改善、軽量化などが可能になります。

物理発泡射出成形は、さまざまな樹脂に使用でき、棄物のトラブルもありません。

物理発泡は、発泡性が良く、発泡倍率が大きいのもメリットです。 ただ、ランニングコストが大きく、成形条件幅が狭いというデメリットもあります。

物理発泡剤

物理発泡剤として液化ガスや超臨界流体が使われます。これらはいったいどのようなものなのでしょうか。

液化ガス

液化ガスは、主にフロンと炭化水素があります。これらはプラスチックに対して、溶解度が特に高いので、押出発泡で高い発泡倍率を出すために使われています。

フロンは熱伝導率が低いのが特徴で、気泡壁を通り抜けるのが難しいので、断熱材に使われることが多いです。 しかし、フロンには毒性があり、地球温暖化やオゾン層の破壊などを引き起こす一因となる場合があるため、無害な窒素である二酸化炭素や炭化水素への代替が考えられています。 炭化水素は環境に影響はないものの、フロンに比べて断熱性能が劣るので、代替策としては不十分でした。

また、二酸化炭素による超臨界流体はプラスチックに対して溶解度が低いので、倍率の高い発泡体が求められているのが現状です。

物理発泡剤

超臨界とは、臨界点にさらに熱と圧力を加え、気体でも液体でもない性質を有している状態を指します。超臨界流体は、少しの圧力変化で密度が大きく変化するのが特徴です。 この特徴を活かし、流体の溶解度を変化させたり、通常では溶解しないものに溶解させたり、分離させたりできます。

化学発泡

化学発泡は、有機系の発泡剤や無機系の発泡剤を用いて成形する方法です。 初期投資が抑えられ、発泡性が良いのが特徴ですが、発泡倍率は小さく、制御が難しいのがデメリットです。化学発泡剤

化学発泡に使われる化学発泡剤は、無機系発泡剤と有機系発泡剤に分けられ、さらに反応型と熱分解型に分類されています。

無機系発泡剤

無機系発泡剤の熱分解型には、炭酸塩や炭素水素塩、有機塩酸と炭酸水素塩の組み合わせがあります。白色なので成形品への色残りが少なく、有機発泡のように金型汚染・腐食が少ないです。

また、吸熱分解となるので、成形サイクルが短く、生産性が向上できるのが特徴です。

重曹とクエン酸塩系の発泡剤は、臭いもなく、残留物が無毒なので、食品の包装や自動車の製品に使われることが多いです。

有機系発泡剤

有機系発泡剤の熱分解型には、DPT (N,N’-ジニトロペンタメチレンテトラミン)や、ADCA(アゾジカーボンアミド)、OBSH(4,4’-オキシビスベンゼンスルホニルヒドラジド)などが多く用いられています。 化学発泡剤は、OBSHに酸化亜鉛とクエン酸塩を併用することで、気泡径を小さくすることができます。化学発泡剤による発泡射出成形は、低コストででき、シャットオフノズルを射出成形機に付けるだけと簡単だったため、国内では数多く使われてきました。 しかし、化学発泡剤の廃棄物による環境問題や、リサイクルが困難なことから、物理発泡へ切り替える動きが出ています。

特徴をふまえて発泡成形

いかがでしたでしょうか? 発泡成形で軽量化を図りたい、ショートショットを解決したい、表面の品質を改善したい方はぜひジェムス・エンヂニアリングにご相談ください。詳しくは、コチラのジェムスエンヂニアリングの射出発泡成形特集のページをご覧ください。