非破壊検査とは?その特徴やメリット・デメリットを紹介

目次

- 非破壊検査とは

- 非破壊検査の種類

- 放射線透過試験

- 超音波探傷試験

- 渦流探傷試験

- 磁粉探傷試験

- 浸透探傷試験

- 非破壊検査の需要と将来性

- 非破壊検査のメリット

- 非破壊検査のデメリット

- ジェムス・エンヂニアリングでは非破壊検査式の解析サービスを提供

製品や建造物の検査は、事故を未然に防ぐ上で大事な工程です。

しかし目視検査には限界があり、見落としも多く時間がかかります。

そんな検査にまつわる問題を解決できるのが、非破壊検査です。

非破壊検査は対象物を壊さずに内部の解析できるため、建造物の補修や修繕を行う上で有効な技術で、検査数の多い製造業でも効率化が期待できます。

非破壊検査をすることで品質や安全性も上がるため、国内外を問わず導入する企業が増えている需要と将来性のある技術です。

今回は、加工機械や金属、鉄鋼などの資材を扱う企業へ向けて非破壊検査とは何かという解説をはじめ、種類やメリット・デメリットについて紹介します。

ぜひ参考にしてください。

非破壊検査とは

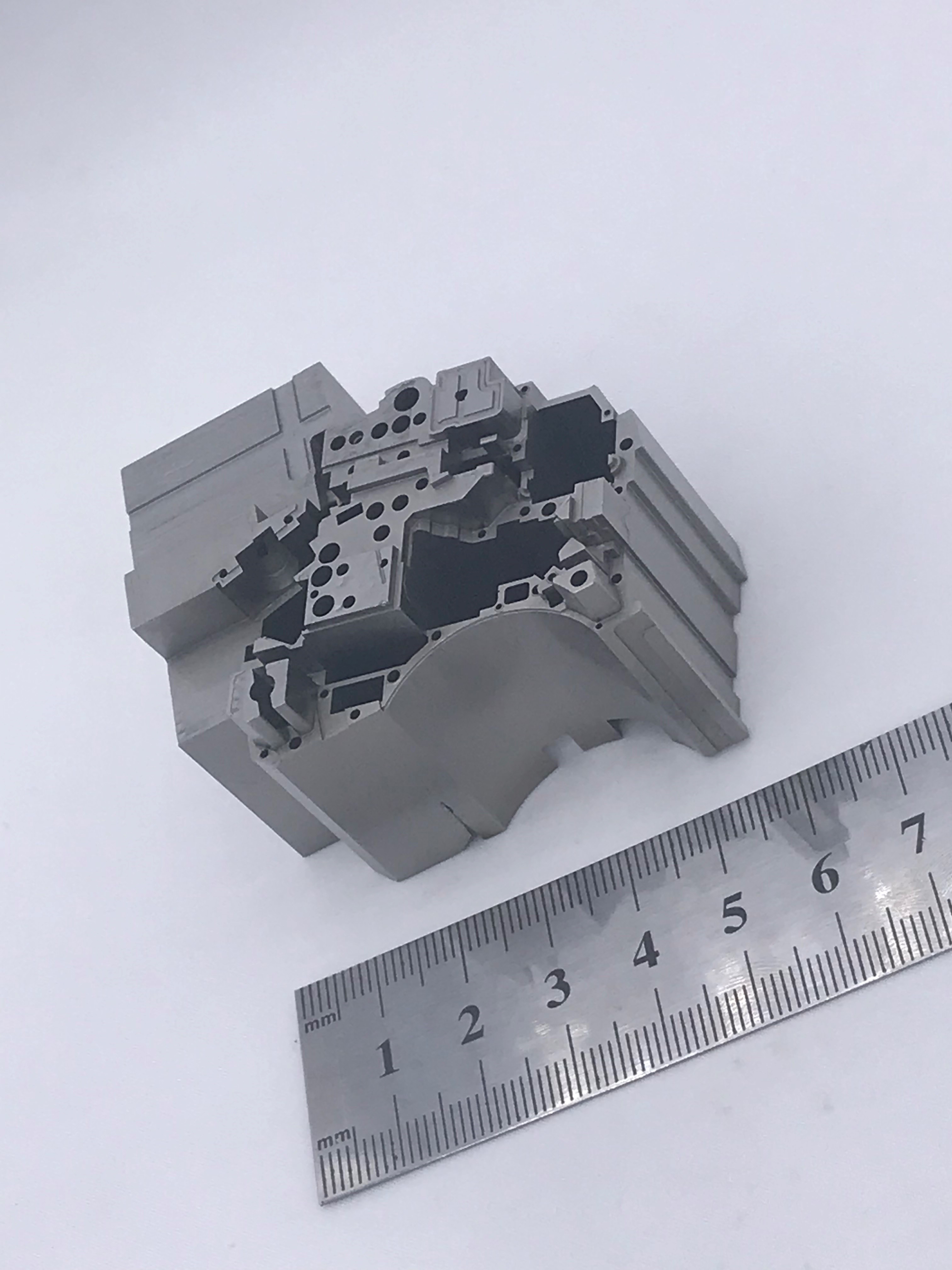

非破壊検査とは、対象物を壊さずに劣化や欠陥などの内部解析、形状やサイズ測定ができる技術です。非破壊検査を行うことで、対象物を傷つけることなく部品の欠陥や故障の早期発見ができるため、トラブル防止や安全確保の面で重要な役割を果たしています。

検査できる対象物は非常に多く、建物、鉄道、地中の埋蔵物、原子力発電所といった公共設備から成形品をはじめとする小さい工業製品まで幅広く対応可能です。

非破壊検査の種類

非破壊検査の種類は目視検査を除いて5つあり、外面や内面、対象物の素材など調べたい用途に応じて使い分ける必要があります。検査にあたり、どのような内容に適しているのかを解説します。

放射線透過試験

放射線を照射し、透過していく度合いで調べる方法です。照射した放射線は次第に弱くなりますが、溶接や鋳鋼など金属製品の気孔(空洞)があれば、通常より透過していくため欠陥部分は黒い影として検出されます。

放射線透過試験は内外の欠陥、厚み測定、建造物調査に適しており、発電、石油、ガスなどの現場で使用されます。

超音波探傷試験

チタン酸バリウムや水晶などの圧電材料に電圧を加えて超音波を発生させ、対象物に反射した超音波の大きさや時間で調べる方法です。溶接や鋳鋼など金属製品に欠陥があれば、欠陥部分の大きさや欠陥のある場所を把握できます。

一方で欠陥部分が球状になっている場合や、鉛など一部の素材には適していないので間違えないよう注意しましょう。

超音波探傷試験は内外の欠陥、厚み測定、建造物調査に適しており、発電、石油、ガスなどの現場で使用されます。

渦流探傷試験

導電性のある対象物に有効で、コイルを使用して対象物との間に渦電流を発生させ、渦電流の変化で割れなどの欠陥を調べる方法です。表皮の変化で調べるため、検査する対象物は暑さが5mm以下のものに限ります。

渦流探傷試験は内外の欠陥、厚み測定、建造物調査に適しており、発電、石油、ガスなどの現場で使用されます。

磁粉探傷試験

磁石などの磁力に吸引される対象物に有効で、電磁石と磁粉(検査液)を用いて磁粉の模様の変化や欠陥部分へ磁粉が吸着する様子で調べる方法です。電磁石以外にも、検査したい対象物へ2つの電極から電流を流すことで磁力の空間である磁界を作り、磁粉の変化を観察し欠陥部分を検出できます。

磁粉探傷試験は表面的な外部の欠陥検査に適しており、発電、石油、ガスなどの現場で使用されます。

浸透探傷試験

欠陥部分を一度の検査で多く調べたい場合に有効で、対象物へ光や紫外線に反応する液体を塗布し、ふき取ったあとに対象物を照らすことで欠陥を検出する方法です。欠陥部分へ液体が浸透することで模様が生まれ、これを浸透指示模様と呼びます。

検査には条件があり、対象物の表面が開口し、内部が空洞になっていないとできません。

条件を満たしていれば金属でも非金属でも検査できるため、一度に広範囲の検査が可能です。

また、欠陥部分の深さなどは浸透探傷試験では分からないため、深さなど詳細を知りたい場合は間違えないように注意しましょう。

浸透探傷試験は表面的な外部の欠陥検査に適しており、発電、石油、ガスなどの現場で使用されます。

非破壊検査の需要と将来性

ものづくりにおいて高品質、安全性を維持するため非破壊検査は必要な技術です。製造現場では、これまで人の手で行ってきた項目も機械化が進み、それに伴い非破壊検査の需要も年々上昇傾向にあります。

また、世界的に生産品の評価が高い日本の技術ですが、生産拠点を海外へ移行する業界も増えてきました。

日本の技術や製品に注目が集まることで、品質や製品の安全性がさらに重視されるようになり、非破壊検査を導入する業界が増えています。

確かな品質が求められる昨今、将来的にも非破壊検査の市場はより加速し、世界規模で拡大していくでしょう。

非破壊検査のメリット

非破壊検査の一番とも言えるメリットは、検査の精度の高さです。これまで行っていた目視と比べると違いは一目瞭然で、見落としなどのミスも減り検査数の多い製造業などでは、検査にかかる時間が大幅にカットできるようになりました。

補修や修繕が難しいと言われる建造物では、壊さずに内部の解析ができる特徴を活かして、隠れた欠陥部分を把握し、耐震補強や修繕計画などが立てやすくなる点が挙げられます。

非破壊検査のデメリット

特徴やメリットについて紹介してきましたが、デメリットは少なく、検査方法の中には検出するまでの準備工程が多いものがある点などが挙げられます。多くの検査に適した放射線透過試験で使用する工業用のX線装置は、医療現場で使用するレントゲン同様、労働安全衛生法により管理の方法や取り扱いに規定があるものです。

使用する上で線量計の装着、線量計の記録、半年ごとの健康診断の義務などさまざまな条件の下で使用する機械です。

ジェムス・エンヂニアリングでは非破壊検査式の解析サービスを提供

ジェムス・エンヂニアリングでは非破壊装置によるサービスを提供しています。詳しくは、コチラのジェムス・エンヂニアリング株式会社が提供するX線CTによる解析サービスのページをご覧ください。