ホットランナーの概要と導入メリット

ホットランナーとは、熱可塑性樹脂に分類されるプラスチックを加工する技術です。

同技術にはコールドランナーというものもあります。

金型から成形品を取り出す際は、構造上どうしても不要なランナーが出ます。

また、成形品から切り離したランナーは再利用できないため、そのまま処分するしかありません。

高額な材料を使用する場合は経費もかさみ、プラスチックのごみ削減といった観点からみてもネックとなる部分でしょう。

そんな悩みを解消してくれるのがホットランナーです。

今回の記事では、金属材料を扱う各種加工メーカー、加工業者の方へ向け、ホットランナーについて詳しく解説します。

ホットランナーシステムとの違いやコールドランナーとの使い分けについても紹介しているので、参考にしてください。

ホットランナーとは

ホットランナーとは、射出式の成形金型で熱可塑性樹脂を加工する技術のことです。

名前に「ホット」とつく通り、樹脂が流れる内部が溶融状態を維持できるため、ランナーを切り離した成形品だけを取り出すことができます。

また、樹脂温度や流速、圧力を制御することで成形品の充填バランスを抑えることが可能です。

ホットランナーは別名「ランナーレス成形」とも呼ばれます。

成形品を取り出すうえで発生するランナーをはじめ、スプルーやゲートなど、廃棄部分が出ない点もホットランナーの特徴です。

ホットランナーのメリットとデメリットについては、コチラの「業界注目のホットランナーのメリットと知っておきたいデメリット」のページをご覧ください。

ホットランナーのメリット

ホットランナーには、先ほど挙げた特徴以外にも様々なメリットがあります。

ここでは、メリットに加え、金型冷却が必須となるコールドランナーとの違いや、使い分けについて解説します。

廃棄ランナーが出ず経費削減になる

射出式の成形金型は、成形品を取り出す際に、樹脂を流し込むランナーやノズルなどの冷却が必須です。

そのためコールドランナーでは、成形品とランナーが切り離せず繋がったまま出てきます。

こうしたランナーなどは再利用できないため、処分するしかありません。

一方で、成形品だけを取り出せるホットランナーでは、廃棄ロスが出ず大幅な経費削減が可能になります。

材料のなかには1キロで万単位のものもあり、廃棄分だけでも相当な額になるケースも。

製造工程のなかでコストカットを重視する業界では、需要が高い技術と言えるでしょう。

しかし、ランニングコストという観点でいくと、必ずしもホットランナーが優れているとは言い切れません。

初期導入の費用でいえば、コールドランナーのほうがホットランナーよりもシンプルな構造のため安価です。

そのため、使用頻度や商品の生産数によっては、ランナーなどの廃棄が出てもコールドランナーを使用するほうが費用を抑えられる場合もあります。

また、商品に応じてホットランナーとコールドランナーを使い分ける業界も見受けられます。

時間短縮と生産における様々な向上

コールドランナーは、成形品を取り出すときランナーなどの冷却が必須なため、そのぶん時間を要します。

対して溶融状態を保つホットランナーではその必要がないため、サイクルタイムの短縮が可能です。

ランナーなどの処理作業もないため、そこに割く人件費も削減されるでしょう。

また、ホットランナーの特徴にある溶融状態を保てることで、樹脂の流動性がよくなり、圧力の損失も最小限に抑えられるといったメリットも。

これにより、成形品のバラつきや不良品などもコールドランナーに比べ少ないです。

温度の調節もできるため成形条件に融通が利くことも、ホットランナーが選ばれる理由のひとつといえます。

ジェムス・エンヂニアリングのホットランナーシステム

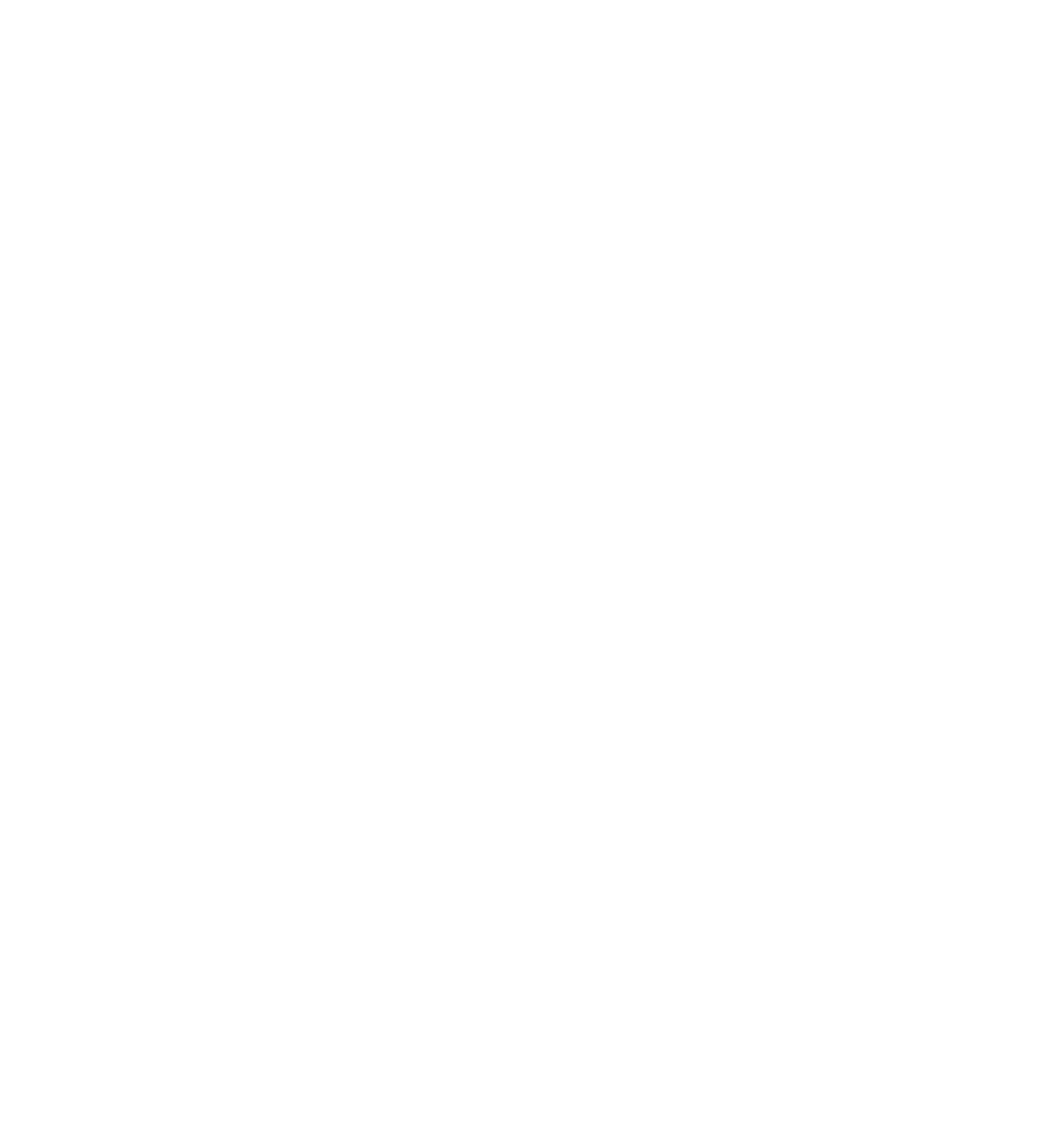

ジェムス・エンヂニアリングがご提供するホットランナーシステムとは、韓国のHOTSYS(ホットシス)社が開発した独自のホットランナーです。

車の部品、家電、OA機器に使用する様々なパーツを製造するにあたり、優れた性能の追求と、革新的な技術開発という2つのコンセプトをもとに作られています。

従来のホットランナーとの違いは、国際特許を取得したミキシングコアを採用したマニホールド構造のFLEXバルブゲートです。

マニホールドはヒーター内蔵のブロックになっており、中を通るランナーやスプルー内の樹脂が固まるのを防ぎます。

FLEXバルブは、スタンダードのバルブゲートをベースにしており、シンプルな構造ながら高機能。

特に、従来のホットランナーでは難しかった樹脂の滞留箇所を排除し、均一な温度バランスを可能にしています。

また、樹脂の流動の際や成形時に圧力がかかるとき、マニホールドが熱膨張を起こしてもバルブピンの直進運動に干渉しない構造です。

摺動部・ゲートシール部のロングライフを実現しています。

ホットランナーゲート形式は主に2つ

ホットランナーのゲート形式は、オープンゲートとバルブゲートの2種類に大きく分けられます。

それぞれの特徴は以下の通りです。

ホットランナーの内部構造について知りたいという方は、コチラの「ホットランナーの内部構造と各部品の特徴」のページをご覧ください。

オープンゲート形式

オープンゲート形式は、ゲート部分が常時開いている状態のため、溶融した樹脂の「たれ落ち」「糸引き」防止のチップを内蔵しているものが多いです。

ゲート構造がシンプルなため部品数も少なく、ホットランナーのなかでは低価格。

エンジニアリングプラスチックなどにも対応でき、ノズルの温度を一定に保ちますが、ゲート部分が固まりやすいなど、制御にノウハウが必要です。

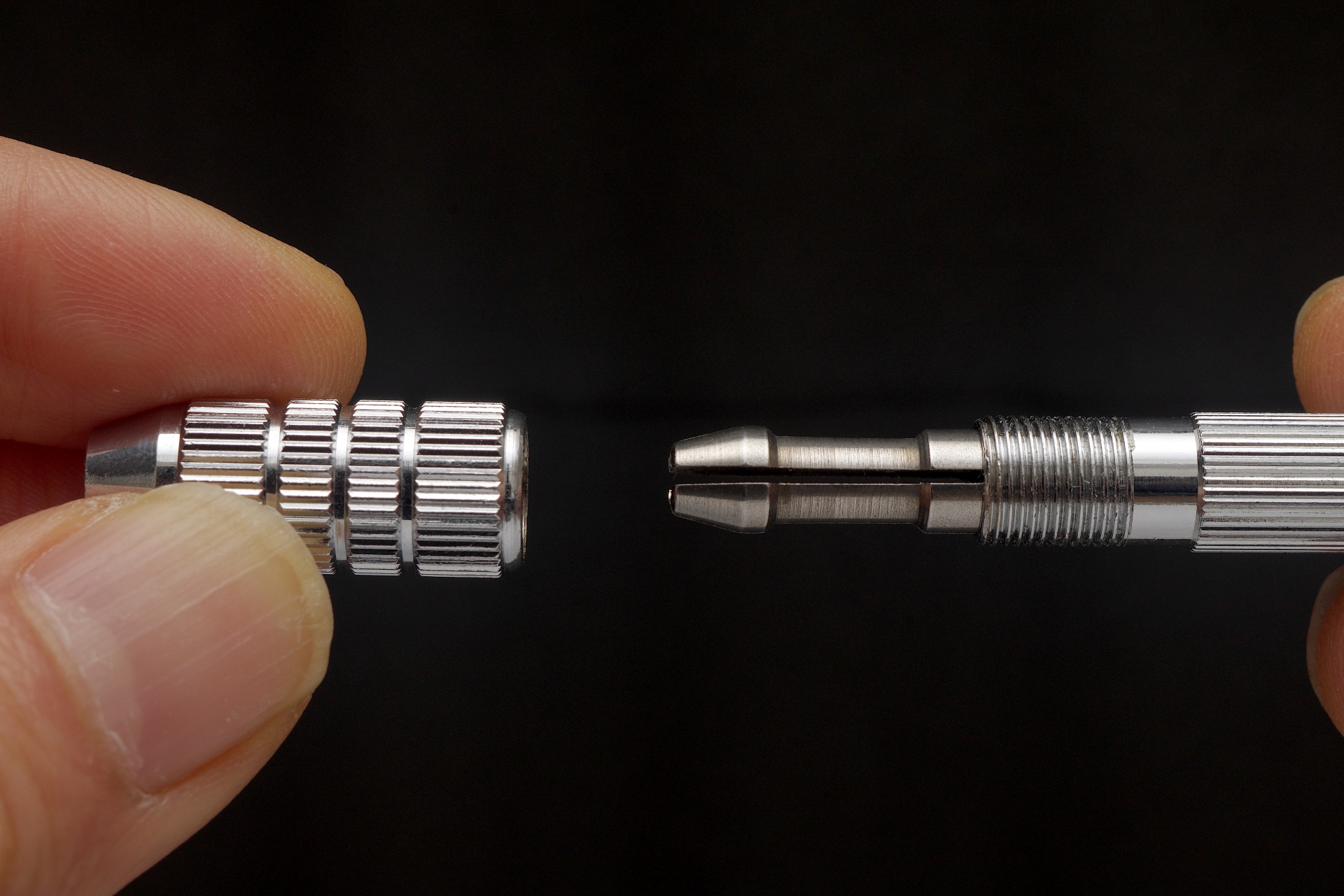

バルブゲート構造

バルブゲート構造は、オープンゲート形式と反対にゲートが開閉式になっているのが特徴です。

ノズル内にバルブピンが入っており、樹脂の「たれ落ち」「糸引き」を防ぎます。

開閉に伴い、バルブピンの動力源が必要となるため、摺動保守管理が必要です。

オープンゲート形式より構造が複雑なため、成形条件の調整が効きやすい反面、価格も高価。電動、油圧、スプリングなど種類が多いことも特徴です。

自社製品に適したランナーや製造方法を選びましょう

いかがでしたでしょうか?

この記事を読んでいただくことで、ホットランナーのメリットがご理解いただけたと思います。

使用頻度や成形条件に合わせランナーを使い分け、生産の効率化を目指しましょう。

ジェムス・エンヂニアリングは韓国HOTSYS社の日本総代理店として、ホットランナーに関して万全のサポートとサービスを提供いたします。

詳しくはコチラのホットランナーシステムのページをご覧ください。