業界注目のホットランナーのメリットと知っておきたいデメリット

ホットランナーは、さまざまなプラスチック製品を作り出すことができる便利な機械です。

また、地球環境に配慮してプラスチック製品を作ることができるため、多くの企業から注目を集めています。

より効率的に製品を作るために、便利でエコなホットランナーを自社に取り入れようと検討している企業もあるでしょう。

しかし、自社にホットランナーを導入する前に、その詳細を把握しておくことが大切です。

そこで今回は、ホットランナーを導入することでどんなメリットがあるのかを詳しくご紹介します。

また、ホットランナーのデメリットも一緒お届けするので、いい面と悪い面の両方を把握したうえで自社に導入するかどうか検討したいという方は、ぜひ参考にしてみてください。

ホットランナーのメリット

まずはホットランナーのメリットを見ていきましょう。

コストと材料費が削減できる

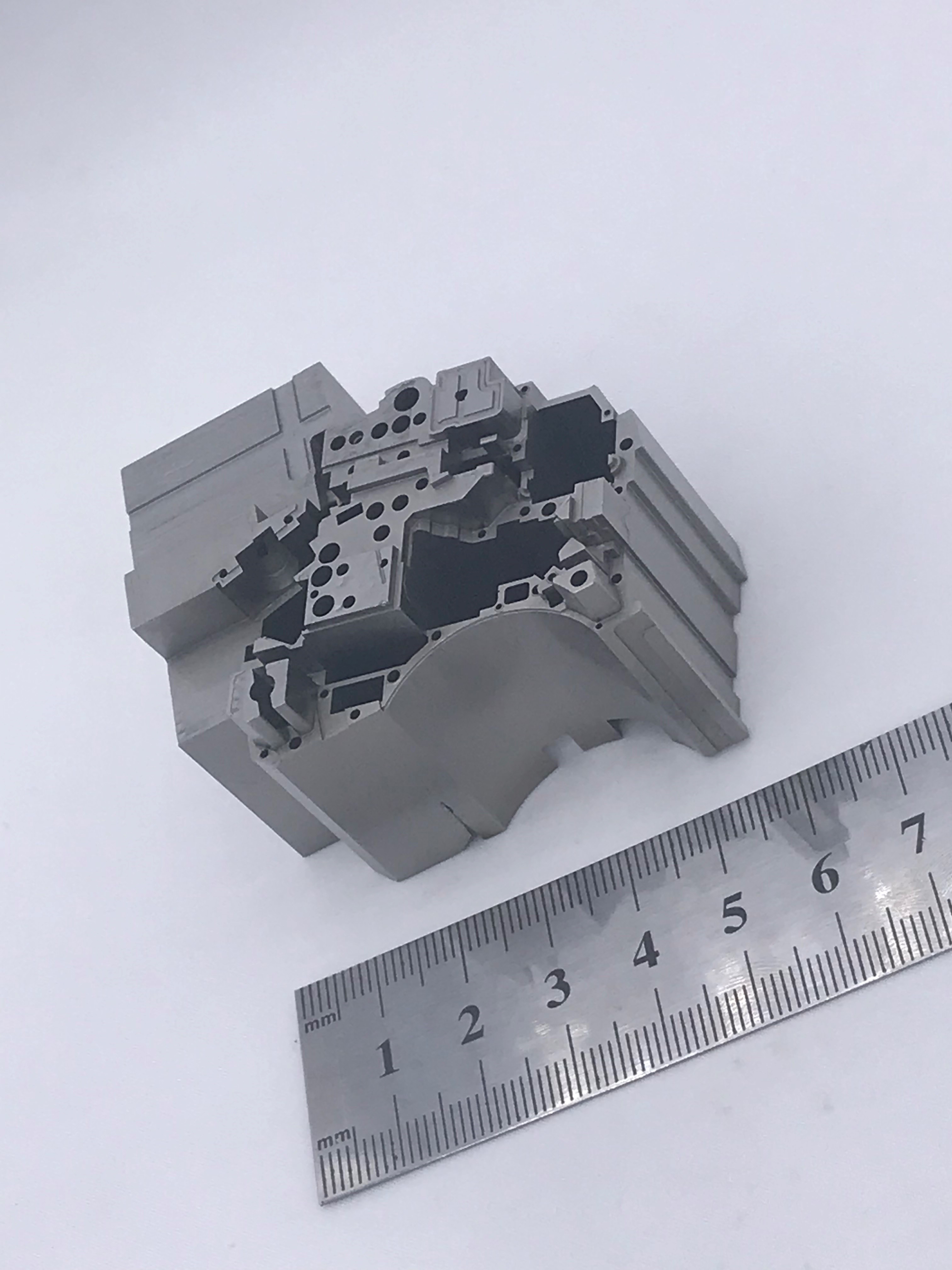

射出形成金型で製品を作る際、ホットランナーは溶けた状態のまま形成部分にまでプラスチック樹脂を流し込むことができるため、成形機から金型内に流し込む湯道であるスプルーが必要ありません。

また、流路で固まったランナーや製品部分の入り口であるゲートなども不要なため、必要最低限の材料でプラスチック製品を作ることができます。

そのため、材料費の大幅な削減や廃材がほとんど出ないというメリットがあります。

またこのメリットは、地球環境に配慮した製品作りができるということにも繋がります。

形成時間の短縮

ホットランナーは、プラスチック樹脂を射出する時間の短縮とランナー部分の冷却が必要ないことから、形成時間の短縮も可能です。

また、ゲートも不必要なため、ゲートカットの作業もいりません。

さらに、型の開閉時間も短時間で良いことから、生産性アップを狙うことができます。

ホットランナーは完全に自動化されているため、全体的な作業時間を短縮し、より効率的に製品を作り出すことが可能です。

品質の向上

樹脂の温度や流し込む速度、圧力などを制御することができるホットランナーは、精度や転写性の向上や製品のバラつきを抑えることができます。

そのため、より品質のいいプラスチック製品を作り出せるのもホットランナーのメリットです。

また、製品のひび割れや反り返りといった仕上がりを左右するゲートが不要なことから、製品の品質が安定します。

ホットランナーのデメリット

コストの削減や生産性のアップなど、メリットが多くあるホットランナーですが、デメリットもいくつかあります。

例えば、スプルーやランナー、ゲートが必要なコールドランナーに比べて、ホットランナーは構造が複雑なため、メンテナンスに手間がかかるという点です。

メンテナンスの手間がかかるということは、それだけコストも多くかかる傾向にあります。

また、ホットランナーの金型自体も高価なため、これらの費用も高くなりがちです。

さらに、容易に成形樹脂材料を変更できないなどのデメリットもあります。

コールドランナーとの使い分けについても知りたいという方は、コチラの「ホットランナーとは。導入メリットとコールドランナーとの使い分け」のページをご覧ください。

ホットランナーの導入を検討しよう

今回は、ホットランナーのメリットについてご紹介してきました。

自社にとってホットランナーが必要か判断する材料となりましたでしょうか?

メリットとデメリットの両方をしっかり理解したうえで、ホットランナーを導入するかどうか検討してみてください。

ジェムス・エンヂニアリングは韓国HOTSYS社の日本総代理店として、ホットランナーに関して万全のサポートとサービスを提供いたします。

詳しくはコチラのホットランナーシステムのページをご覧ください。