射出成形の成形条件とは?成形条件の最適な設定方法を解説

目次

- 射出成形とは

- 射出成形の成形条件とは

- 樹脂を溶かす時の成形条件

- 樹脂を流し込む時の成形条件

- 樹脂を固める時の成形条件

- 射出成形の成形条件の決め方

- 樹脂の温度と計量条件

- 射出工程と保圧工程における圧力

- 金型の温度と冷却時間

- 成形条件を正しく理解しましょう

プラスチック(合成樹脂)製品の代表的な加工方法として、射出成形がありますが、成形条件と条件の決め方にお悩みの方もいらっしゃるのではないでしょうか。

射出成形の成形条件をしっかりと設定していないと、成形の際に曲がりやねじれなどが生じたり、成形品に気泡や黒点が入ってしまったりするなど、製品の不良に繋がります。

そのため、適切な条件設定が必要ですが、成形条件はさまざまな要素に左右されます。

そこで、射出成形機の設定にお悩みの方に向けて、射出成形の条件の決め方について紹介しますので、ぜひ参考にしてみてください。

射出成形とは

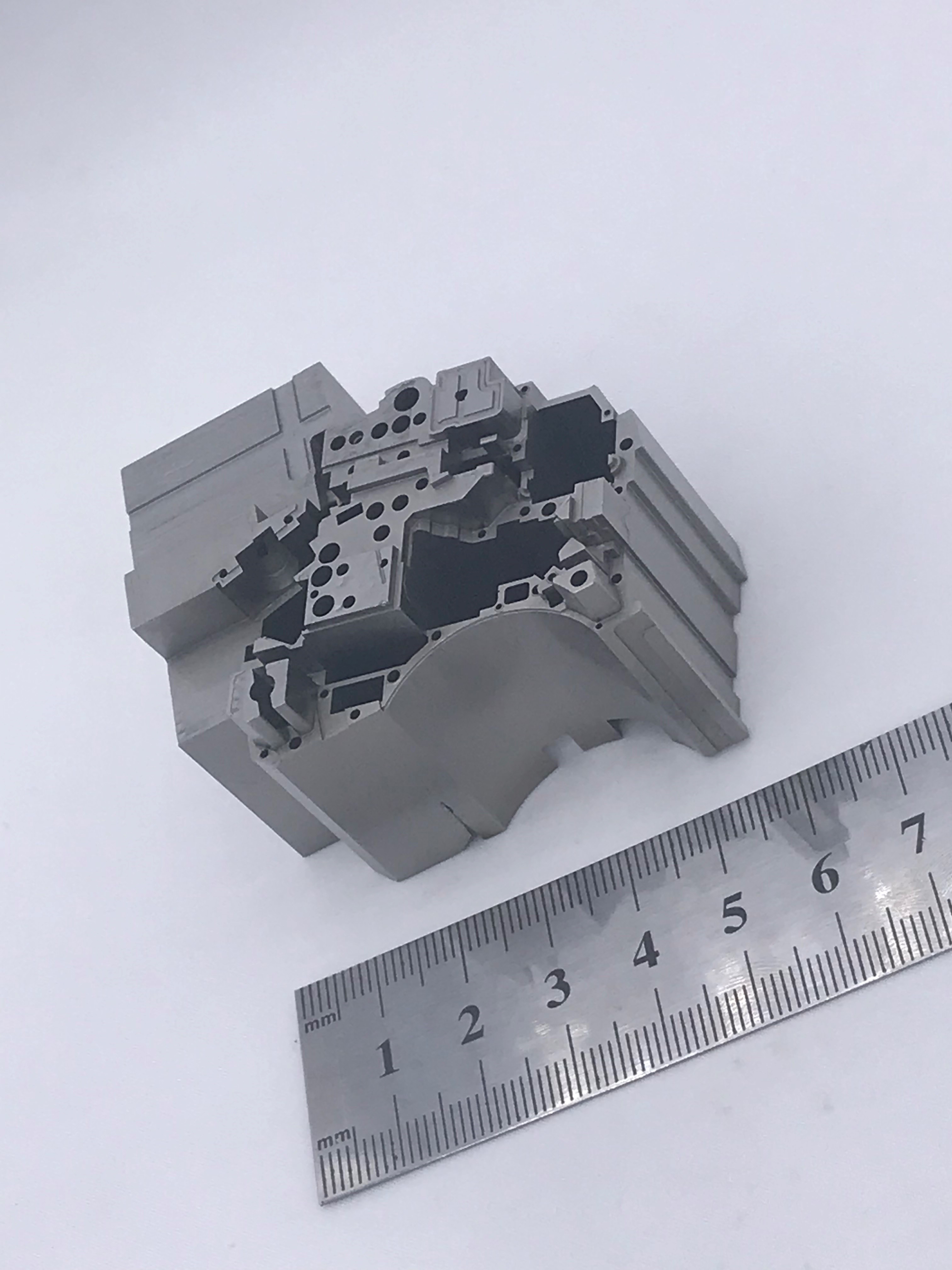

射出成形は、金型を使う加工方法の一つです。200℃近い熱で溶かしたプラスチックなどの材料を専用の金型に注入し、冷やし固めて成形します。

射出成形は高速で成形できることから大量生産に向いており、プラスチック製品を生産する多くの工場で使用されています。

射出成形が使用されている製品は、スマートフォンカバーや歯ブラシ、自動車のバンパーなど大小さまざまです。

射出成形のメリットは、金型を用いるために同じ精度のものを高速かつ大量に生産することができる点と、薄い製品や複雑な形状の製品など成形できるサイズや形が幅広い点です。

成形時には熱を使うため、正確に製品を作るための温度設定などが非常に重要な条件となります。

温度以外にも圧力や時間など必要な成形条件があるため、製品の品質を保つためにも射出成形の条件を確認しましょう。

射出成形の成形条件とは

成形条件とは温度、圧力、時間など成形の各工程で設定する値のことです。見栄えやサイズなどの品質を一定に保つためには、射出成形機の成形条件を適切に設定することが必要です。

射出成形工程ごとに次のような成形条件があります。

樹脂を溶かす時の成形条件

材料となる樹脂を溶かす際には、溶かす温度が重要です。樹脂の温度が低いと粘性が高くなり樹脂がしっかりと充填されません。

、 逆に温度が高すぎると粘性が低くなり、金型から漏れてしまう可能性があります。

また、次の射出成形に入るために必要な計量条件の設定も必要です。

樹脂を流し込む時の成形条件

樹脂を流し込む工程は、大きく分けると射出工程と保圧工程の2つです。射出工程では、樹脂を流し込む量と速度、圧力(射出圧力)を設定します。

射出工程の後、樹脂の収縮による樹脂不足を補充する為一定の圧力をかける保圧工程に切り替えます。

保圧工程では、保圧に切り替える位置(VP切替位置)と、樹脂に与える圧力(保圧)、時間の設定が必要です。

これらの条件は、成形品の外観やサイズに影響を与えます。

例えば、圧力が低すぎると金型に樹脂が行き渡らずサイズが小さくなる可能性があります。

逆に圧力が高すぎると樹脂が金型からはみ出してしまったり、サイズが大きくなってしまったりするのです。

樹脂を固める時の成形条件

樹脂を固める際に必要な設定は、金型の温度と冷却時間です。金型の温度は、樹脂の粘性を左右するため、製品表面の形状に影響します。

特に金型と樹脂が接する部分の温度を適切に設定し管理する必要があるでしょう。

もう一つの成形条件である冷却時間とは、樹脂が充填され保圧が完了した後、金型の中で製品を固定させておく時間のことです。

冷却時間が短すぎると、樹脂がすべて固まらず変形の原因になる可能性があります。

また、樹脂の温度と金型の温度は生産効率にも影響します。

基本的に樹脂の温度と金型の温度が高ければ、冷却時間もその分長くなります。

しかし、冷却時間が短いと生産サイクルが上がるため、製品に影響しない範囲でできるだけ冷却時間を短めに設定できるとよいでしょう。

射出成形の成形条件の決め方

それでは、射出成形の成形条件はどのように決めたらよいでしょうか。樹脂の温度と計量条件

樹脂を溶かす時の温度は、樹脂によって異なるため、各樹脂メーカーが出している推奨温度を参考にしてください。その中でも低い温度から設定するのがよいでしょう。

次の射出成形の準備に必要な計量条件では、樹脂の量を計る際に、どの程度の速度(回転速度)と圧力(背圧)をかけるかを設定します。

回転速度が短ければ計量時間を短縮することができるため、次の工程にスムーズに進むよう、冷却時間より短く設定するとよいでしょう。

背圧は射出圧力の5~10%が基本と言われていますが、樹脂粘度もよるためメーカーが示している値を参考に成形品を見ながら調整します。

射出工程と保圧工程における圧力

樹脂を流し込む射出工程では、圧力よりも速度を優先して調整しましょう。樹脂が95%ほど充填されたら、保圧に切り替えます。

(VP切替位置) 保圧工程での設定は、VP切替位置の圧力を基準にしながら微調整します。

保圧時間は、安定的な成形を考えると、ゲート部分が固まるまでの時間(ゲートシール時間) を目安に考えるのがよいでしょう。

金型の温度と冷却時間

金型の温度条件は、金型の冷却構造や離形のタイプによって異なります。また、製品の厚みや表面の成形にも影響するため樹脂メーカーが示す表示も参考にしてください。

冷却時間は樹脂の種類や厚みによって計算式が異なるため、最初は長めに設定し、成形品の状態を見ながら短く調整していく場合が多いです。

このように、成形条件は使用する樹脂と金型に合わせて細かな調整が必要です。

どの条件も正確に測定しながら調整し、管理することで品質を保った成形が可能となります。

成形条件を正しく理解しましょう

いかがでしたでしょうか?射出成形の条件は、製品の品質に影響する重要な要素です。

ジェムス・エンヂニアリングでは金型ソリューションを通じてお客様のものづくり改革を支援いたします。

もし金型に関連するお悩みがございましたら、ジェムス・エンヂニアリングの「金型ソリューション」のページを参考にしてみてください。