流動解析とは?特徴や注意点を押さえて作業効率の向上を実現

目次

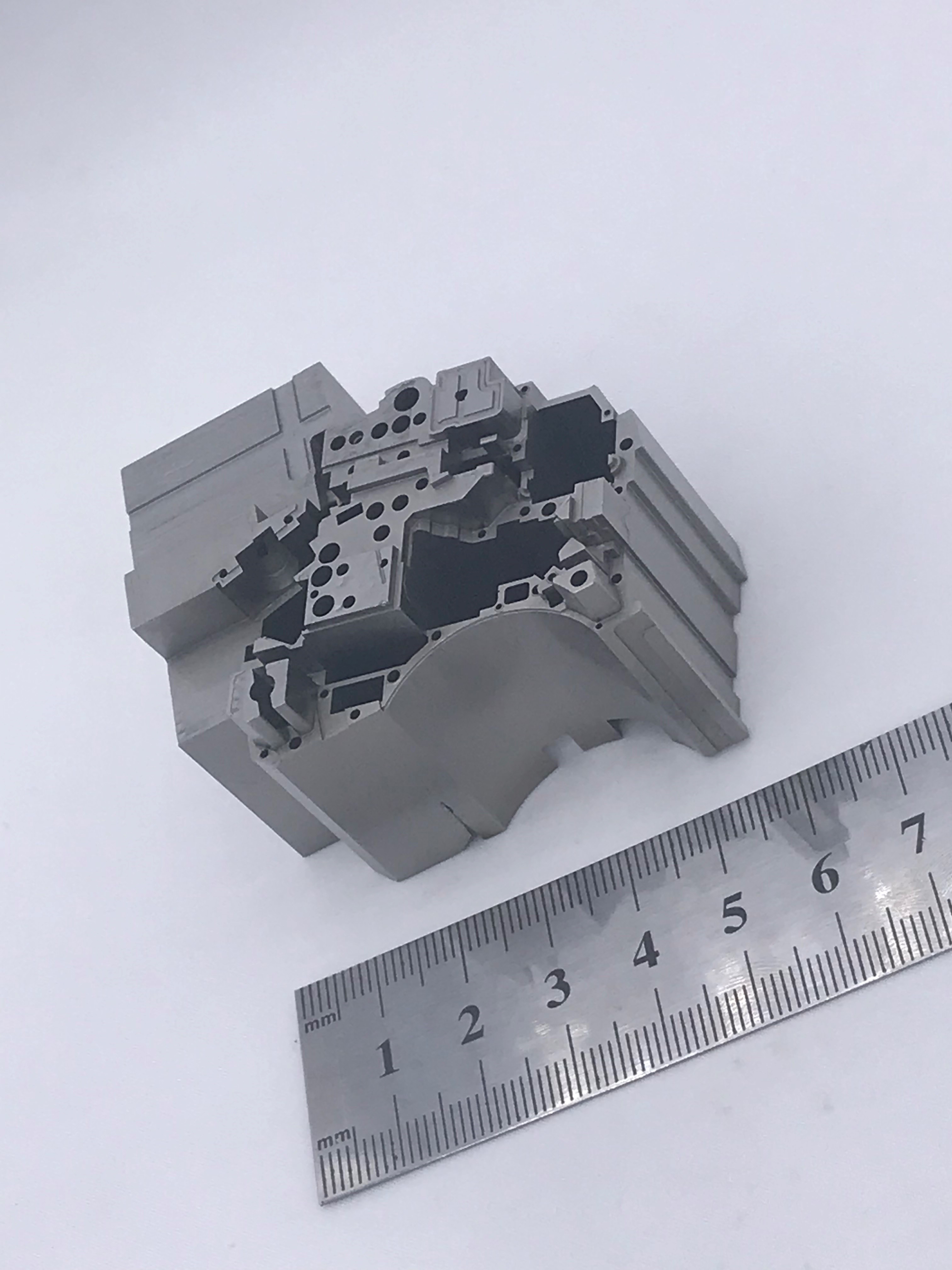

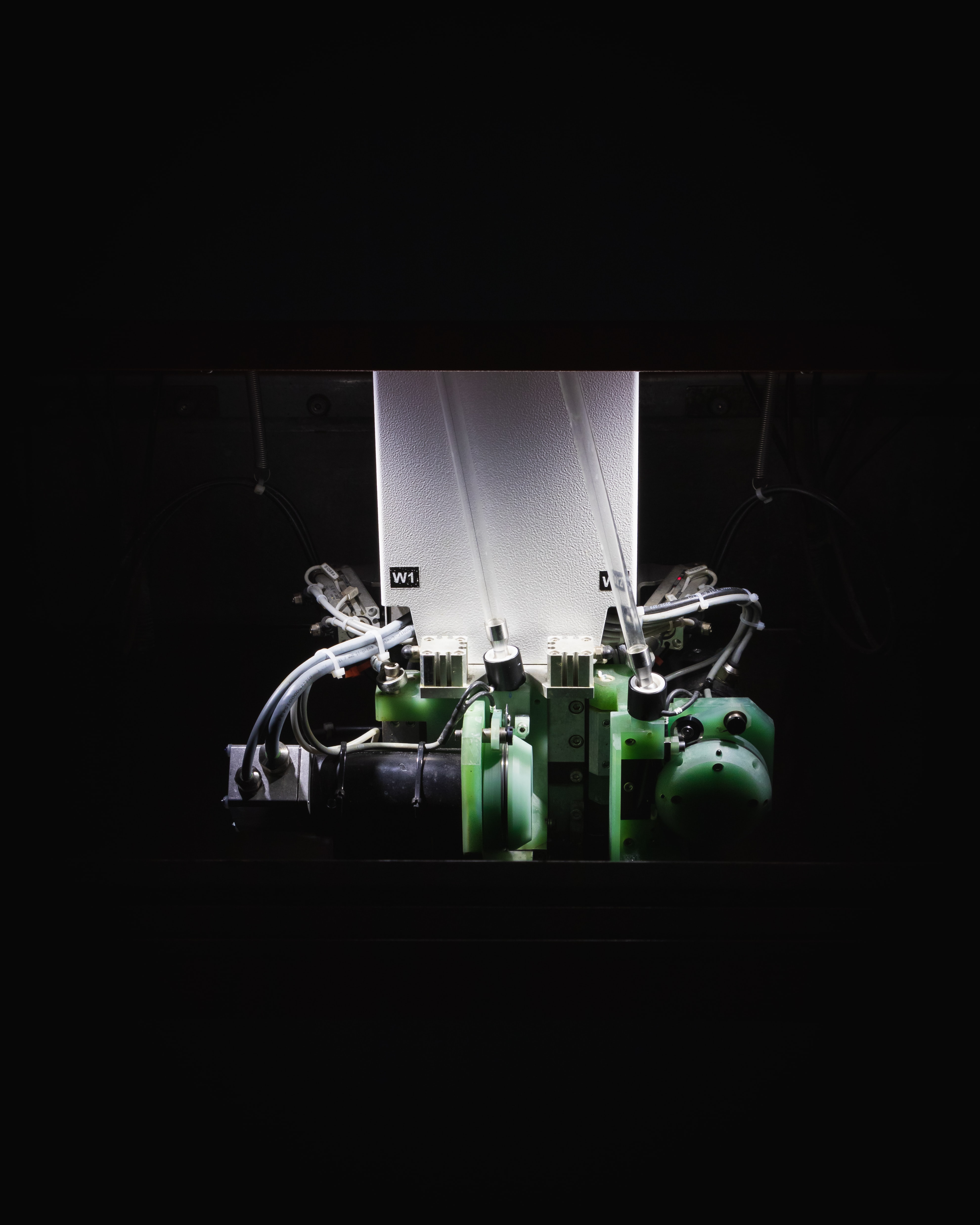

工場で使用されている巨大な機械や乗用車にいたるまで、あらゆる部品に射出成形されたものが使われています。これらの部品は金型で成形されていきます。 射出成形して不良品が出た場合は材料が無駄になってしまうでしょう。 この問題を解決するために流動解析をして、生産する前段階で不良が起きないようにします。 本記事では、流動解析についてのメリットや注意点を解説していきます。成型メーカー、部品メーカー、材料屋で流動解析を導入しようとしている方に助けとなる内容をまとめました。 本記事から流動解析について知り、流動解析ができるどのソフトを導入するといいのかを判断できるようになってください。 では最初に、そもそも流動解析について解説していきます。

流動解析とは

流動解析とは、金型内部の見えない部分でどのような成形がされるかをデータ化して検証することです。樹脂などの材料が金型内部でどのような動きをするのかを3Dで見て、どこに問題点があるのかを見つけられます。 流動解析について理解するうえで2つの点を把握しましょう。- 流動解析の流れ

- 流動解析に必要な知識

流動解析の流れ

まずは流動解析の流れです。流動解析の流れは、まず成形しようしている製品をCADなどのソフトで3Dにしてメッシュ化します。 平面でのメッシュ化では精度が落ちるので3Dでメッシュ化する必要があるでしょう。 成形品のメッシュ化ができたら、次の3つを設定します- スプルー

- ランナー

- ゲート

- 成形品のデータ入力

- 流す樹脂の設定

- 成形条件の設定

流動解析に必要な知識

次に、流動解析に必要な知識です。と言っても、流動解析に必要な知識はどんな知識があるでしょうか? 基本的には、下記の3つの知識が必要になります。- 解析ソフトの知識

- 材料、熱、流体力学の知識

- 数値解析法の知識

流動解析でわかること

流動解析でわかることは、一言で言えば成形不良の詳細です。しかし、もう少し詳しく言えば、流動解析によってさまざまなことがわかるようになります。 例えば、下記のようなことがわかるようになるでしょう。- 流動パターン

- ウェルド位置

- エアトラップ

- 射出圧力

- 型締め力

- そり

- ひけ

- ボイド

- 温度分布

- 必要冷却時間

- 要因分析

流動解析のメリット

流動解析のメリットには、下記のようなものが挙げられます。- 低コストを実現できる

- 不要なクレームを受けて対応をしなくてよくなる

- 作業工程を効率化できる

- 成形品の品質が上がる

流動解析で押さえるべき条件

ここでは、下記の流動解析で押さえるべき3つの条件について解説します。- 解析領域

- 材料物性

- 境界条件

①解析領域

解析領域とは、解析する空間の状態を限定することです。流動解析で言えば、金型内のスプルーから成形品形状を形作る空間までを主に解析領域とします。 解析領域内で、正しく樹脂の流れや、温度圧力が反映されるようにしなければなりません。 では、スプルーから成形品を形作る空間はどのくらいの広さになるでしょうか?現実に成形品を作る時と、より近い形で解析領域を限定していきます。 さらに、解析領域が狭いと、内部圧力の流れの計算に誤差が出ることになるでしょう。逆に、解析領域が広すぎると、やはり内部圧力の流れの計算に誤差が出てしまいます。 どこまでを解析領域とするには繰り返しの検証が必要ですが、金型内の流れを正しく予測できるように設定していきます。②材料物性

材料物性とは、使う材料の特性のことです。つまり、流し込む樹脂の特性を条件として定める必要があります。 樹脂の特性は主に下記の5つです。- 粘度

- PVT

- 熱伝導率

- 比熱

- 機械特性(ヤング率、ポアソン比、熱膨張係数)