射出成形機の構造とスプルー・ランナー・ゲートの特徴

射出成形とは、金型を用いた加工法のひとつです。

さまざまな形状の製品を大量生産することに長けており、主に合成樹脂(プラスチック)などの材料を用いた製品生産の加工法として広く利用されています。

加熱溶融させた材料を金型へ送り込み、冷却・固化させることにより成形品を得るのが射出成形の仕組みです。

ここまで射出成形の大枠を解説しましたが、射出成形機の構造や溶融した材料がどのように金型内に充填されるのか、詳しく知りたいという人もいるのではないでしょうか。

そこで今回は、射出成形機を構成する2つのユニットならびに材料の通過経路となるスプール・ランナー・ゲートについてご紹介します。

射出成形の構造

射出成形(Injection Molding)とは、金型を用いた製品の加工法のひとつです。

加熱後の溶融材料を金型へ送り込み、冷やし固めることで製品の成形を行います。

複雑な形状も含め、さまざまな形状の製品を素早く大量に生産することを得意とする加工法です。

射出成形は、大きく5つのステップで行われます。

射出成形のステップ

1.材料を溶融する

2.材料を金型へ流す

3.成形品を冷やし固める

4.成形品を取り出す

5.仕上げ加工をする

そして射出成形を行うための機械を、射出成形機といいます。

射出成形機は駆動方式の違いによって、いくつかの種類があります。

射出成形機の種類

電動式…サーボモータで作動するもの

油圧式…油圧モータで作動するもの

ハイブリット式…上記2つのモーターを組み合わせたもの

射出成形機は主に、溶融した材料を金型内部へ送り込む「射出部」と、金型をセットする「型締め部」の2ユニットから構成されています。

ちなみに、「射出部」のノズルから溶けた材料を送り込む様が、注射器で液体を打つ様子に似ていることから射出成形と呼ばれるそうです。

続いて、それぞれのユニットについて、詳しく解説しましょう。

型締め部

「型締め部」は金型の開閉やエジェクター(突き出し)を行うユニットです。

「型締め部」には、直圧方式とトグル方式の2つの機構があります。

油圧シリンダーで金型を直接開閉するのが直圧方式です。

射出成形圧力を直接受けるため大きな油圧力を必要としますが、型締め位置の調整は油圧シリンダーを移動させることで比較的簡単にできるのがメリットです。

対して、トグル方式の型締め装置は強い型締め力を発揮できるのがメリットです。

ただし、型締め位置を調整する場合には、トグル全体を移動させなければならないことはデメリットといえるでしょう。

射出部

射出部は材料を加熱溶融させ、金型内へ送り出すためのユニットです。

スクリューを回転させ、ホッパーから投入した材料をスクリュー前部へとどめ、材料が必要量になると金型内へ射出します。

溶融した材料が金型内を通過している時は射出速度を制御し、材料が充填された後は圧力で制御します。

射出成形による加工を行う際には、まずホッパー(材料の投入口)にペレット状の材料を入れます。

ペレットは材料の加熱部で溶融され液状になることで射出の準備が整います。

では次に、溶融された材料がどのような経路で金型内に充填されていくのかを解説します。

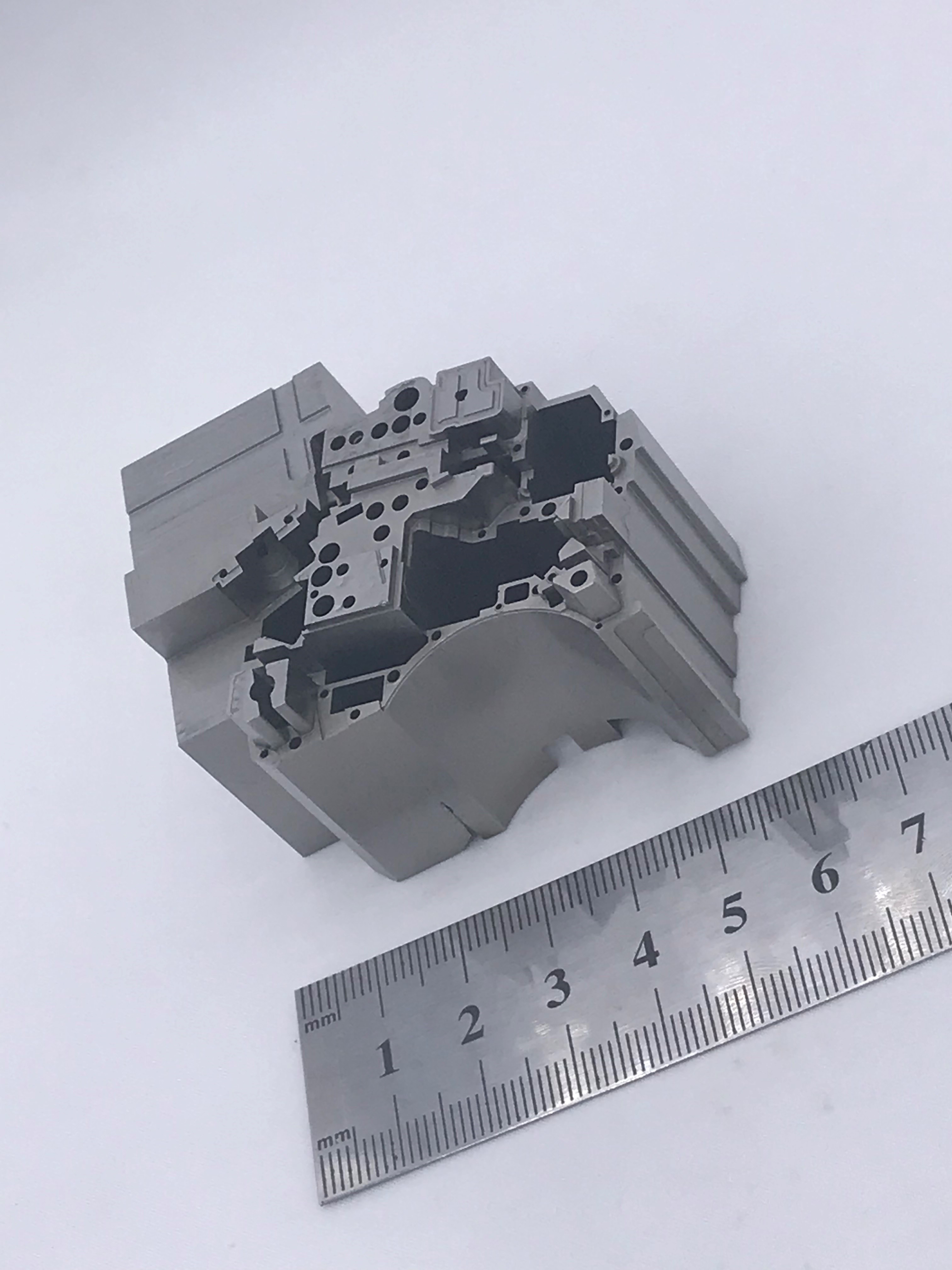

スプールとは

射出成形機の「射出部」から押し出された材料は、直接金型の成形部に充填されるわけではなく、いくつかの管路を通って成形部までたどり着きます。

スプール(スプルー)とは、「射出部」のノズルから出された材料が金型内へ流れ込む最初の管路のことです。

一般的なスプール(スプルー)は固化した後、成形品を抜き取るため抜き勾配が付けられます。

ランナーとは

スプール(スプルー)の次に通過するのが、ランナーです。

ランナーは溶融した材料が一気に流れ込む管路であるため、成形品に合った太さに設計する必要があります。

また成形部が複数ある金型の場合は、溶融した材料が均等に流れるようランナーを配置することが重要です。

成形品のうち、スプール(スプルー)とランナーがカットされて製品となります。

ゲートとは

最後に通過する管路であり、成形品への入り口となるのがゲートです。

ゲートは製品の仕上がりを左右する要であり、設計・製作にも細心の注意が必要です。

なぜなら、材料がゲートに流れ込む速度が速すぎると、成形品の表面に蛇行模様(ジェッティング)を生じ外観を損ねるためです。

また、射出速度が遅すぎても成形品の表面に材料が流れた跡(フローマーク)が現れるなど成形不良となってしまいます。

射出成型の成形不良について知りたい方は、コチラの「射出成形における成形不良の種類・原因と対策方法」のページをご覧ください。

射出成形は大量生産が可能な優れた加工法

いかがでしたでしょうか?

この記事を読んでいただくことで射出成形の構造と材料が金型に充填される経路をご理解いただけたと思います。

射出成形は、多様な形の製品を大量生産することに適した加工法です。

射出成形の構造を念頭に置き、製品加工や設計に活かしましょう。

ジェムス・エンヂニアリングは韓国HOTSYS社の日本総代理店として、ホットランナーに関して万全のサポートとサービスを提供いたします。

詳しくはコチラのホットランナーシステムのページをご覧ください。